现阶段,随着建筑行业的快速发展,人们也越来越关注建筑的安全性。当下,时常也会有建筑安全问题的出现,有些是因为施工企业片面追求自身的经济利益,却忽视了建筑质量问题,而导致质量问题出现的其他因素也不少,其中多以混凝土强度问题为主,进而促使建筑结构质量问题发生。而高性能混凝土恰好能很好地解决上述质量问题,它具有较高的强度、稳定性及耐久性,但为了充分发挥高性能混凝土的效能,则必须设计出最理想的配合比,及时发现并解决设计中存在的问题,以便从根源上将混凝土质量缺陷问题加以解决。根据JGJ/T385-2015《高性能混凝土评价标准》要求,高性能混凝土的评价分为设计评价,生产评价和工程评价三大部分,本文则只是从生产评价中的配合比这方面略加讨论。

1高性能混凝土中有关配合比的设计要点

1.1设计目标和其常见的影响方面

1.1.1强度

强度是混凝土最基本的一个性能要求,所有的混凝土均必须要达到理想的强度。在JGJ/T385-2015中,常规品高性能混凝土只要求水胶比在0.45以下,但实际上把水胶比设定在0.4以下,则能更好的保证混凝土的强度达到设计要求,制成优良的高性能混凝土。其中矿物掺合料量与水胶比是主要的强度影响因素。

1.1.2耐久性

在设计高性能混凝土的最优配合比时,混凝土的耐久性必须满足要求,这不同于一般的混凝土。而耐久性主要涉及抗化学侵蚀性、抗渗性、抗冻性、抗碳化性、碱集料反应、体积稳定性等。因为大部分情况下,导致混凝土质量降低的原因大多都是由于通过水侵入有害介质而引发的,因此,抗渗性会直接对耐久性产生影响,所以抗渗等级要求必须不小于P12。

1.1.3工作性

对高性能混凝土来说,工作性的保障至关重要,是浇筑混凝土质量的重要保证。这种拌合物的特性很多,主要包括好的高流动性能(500mm以上的扩展度)、匀质性、体积稳定性、无分层,无离析、不泌水等。而水泥用量、外加剂种类及其用量、骨料级配、浆骨比等是这种拌合物性能的主要影响因素。

1.2配制高性能混凝土的一些技术

现阶段,在进行高性能混凝土的配制时,主要涉及到高效减水剂使用与活性矿物细掺合料的掺入技术,以及水泥强度等级不低于42.5且比表面积不超过400m2/kg而最好在360m2/kg以下。

1.2.1掺入活性矿物掺合料

可以将如下活性矿物细掺合料掺入到高性能混凝土中,包括优质粉煤灰、磨细矿渣粉、钢渣粉、磷渣粉、硅灰等,而硅灰中的活性SiO2是其关键活性组分,它会在界面上与水泥水化反应生成的氢氧化钙发生火山灰反应,即二次反应,具体为:

mH2O+SiO2+xCa(OH)2=xCaOSiO2·nH2O

在混凝土界面的一些孔隙中,会沉积生成的凝胶水化硅酸钙,能将界面的抗渗性与粘结强度均提高。在水泥浆体中,会均匀分散矿物细掺合料的活性细微颗粒,以填充孔隙,并将混凝土中的毛细孔结构优化,最终将混凝土抗渗性能提高。此外,通过掺入适量的活性矿物细掺合料,可以减少部分水泥的用量,从而使得混凝土水化热被有效的降低,进而减少温差裂缝的产生。

1.2.2掺入高效减水剂

为了提高高性能混凝土的强度,则需要使用大量的胶凝材料,但评价要求胶凝材料每方的用量不大于550kg,如此则需要降低水胶比从而降低胶凝材料的用量,所以则应掺入适量28d收缩率比优异减水率高的高效减水剂。高效的聚羧酸系列减水剂也可以使高性能混凝土增强工作性能,而且可以有效地避免混凝土损失坍落度,能保持至少一个半小时以内基本无坍落度损失,且显著的缓凝也不会出现。

总的来说,活性矿物细掺合料的掺入一般用于优化骨料与水泥石的界面,将其粘结强度提高。而高效减水剂的掺入一般用于水胶比低时的流动性提高。通过两者的有机结合,既能降低其水胶比、增大流动性而又能提高水泥石硬化密实度与骨料的粘结强度。

1.3合理选择配合比参数

1.3.1控制水胶比

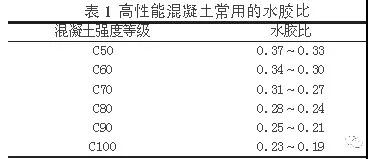

对于高性能混凝土来说,低水胶比是其一个显著的配制特征。混凝土为了降低渗透性、提高耐久性,则各种设计强度的高性能混凝土具有的水胶比最好控制在0.40以下,以确保混凝土浇筑成型后足够密实。相关实践显示,在水胶比小于0.40后,水胶比越低,则混凝土强度越高。因为虽然水泥未完全100%及时水化,但是混凝土的低水胶比可以减小其孔隙尺寸及孔隙率,而水泥尚未水化的颗粒则相当于优质的细微集料而提高效果。在水胶比为0.40以下时,稍微改变水胶比,则将大幅改变混凝土强度,因此,水胶比的严格控制,是高性能混凝土的一个关键质量保证,具体可参考表1。确定水胶比以后,可通过改变掺入矿物细掺合料的量和种类,对其强度进行调节。

1.3.2控制浆骨比

浆骨比是指水泥浆与骨料的比例。国外的一些学者认为,当骨料适宜时,宜将浆骨体积比固定为35:65,以增强混凝土的体积稳定性、工作性、强度等各种指标,促使最终配制的高性能混凝土状态更加理想。

实践经验表明,高性能混凝土掺入的总胶凝材料量要控制在550kg/m3及以下,且混凝土强度越低,控制掺量越少。同时尽可能减少水泥用量,应多掺用体积干缩不大的细矿物掺合料,以降低混凝土的干缩及温升,并增强抗化学侵蚀性,提高密实度,减小造价。但为了确保高性能混凝土具有足够的耐久性,则总胶凝材料用量应在300kg/m3及以上。

相关研究报告及资料显示,当配制的高性能混凝土为C50~C70时,可单独掺入优质粉煤灰15%~30%或以矿渣替代20%~50%的水泥;当配制的混凝土为C80以上时,可混合掺入硅灰5%~10%与优质粉煤灰或矿渣15%~35%。

1.3.3控制砂率

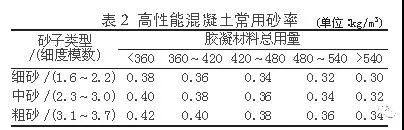

混凝土工作性能与砂率也密切相关。在粗骨料使用方面,与普通混凝土相比,高性能混凝土会用得更多。高性能混凝土如果水胶比不一样,则最优砂率也会不一样。通常情况下,随混凝土砂率的提高,强度会逐渐降低,而弹性模量也会减小。高性能混凝土可按输送要求、粗细颗粒骨料级配、总胶凝材料用量等来选择砂率,具体如表2所示。

1.3.4控制高效减水剂的合适掺量

对于高性能混凝土来说,为了保证耐久性与强度均高,则水胶比与用水量均应较低,且利用高效减水剂来增大流动性,并按坍落度确定其用量,坍落度会随用量的增大而提高,但用量在一定量以上后,作用不再明显,这样也不经济,所以通常高效减水剂都会存在一个最佳掺量,但多集中在1.5%~2%之间。

1.4设计配合比的方法

目前,全世界针对高性能混凝土,提出了大量的设计配合比的方法,例如,美国学者推举的确定高性能高强混凝土配合比的方法、英国学者建议的最大密实度方法、法国LCPC引荐的方法、陈建奎等的全计算法设计、万朝均的经验公式等。

2设计中存在的常见问题及解决方法

2.1控制双掺或多掺的问题

双掺或多掺控制问题在整个高性能混凝土配合比设计中十分突出,在具体设计中,针对掺入活性矿物掺合料的量,还不存在严格的标准,有时会由项目设计方给出掺量。而在实际生产中,极易出现双掺或多掺后将总掺量增多,以致延长混凝土凝结时间以及混凝土强度的增长时间,也有可能使工程进度受到影响。另外,掺入的掺合料如果过量或者掺合料质量不符要求,也会引起混凝土产生长时间的塑性,而对混凝土强度产生后续影响。

在具体生产时,应当结合工程项目的具体要求、强度等级、结构特征、施工方式,施工气候环境等,确定所需活性矿物掺合料的总掺入量。一般情况下,使用高标号的硅酸盐水泥时,可以适当提高一些活性矿物掺合料的总掺量,但应控制保障掺合料的质量,防止延长混凝土的凝结时间、降低强度等。另外,特别要注意的是,施工在冬季气温低进行时,所用的减水剂应为非缓凝型,也需适当降低活性矿物掺合料的总掺量,也应选择合适的时间进行抹面工作并应控制拆模时间。

2.2粗细骨料搭配的问题

对于高性能混凝土配合比来说,其中的粗细骨料配合比与其性能还有工程质量直接相关。而这种混凝土的水泥石强度相对较高,且水胶比也一般较低。为了将上述特点达到,则应适当提高粗细骨料的有关强度,压碎值指标应尽量根据混凝土强度标号控制在相应较低的数值,并且优化砂率改善高性能混凝土的工作性能。因此,在对原材料加以选择时,要必须保证选用的岩石没有风化,风化后的母岩严禁使用。另外,还应重点掌控碎石含泥量和粒径级配以及针片状的含量,使混凝土在匀质性与质量上满足要求。

针对高性能混凝土,设计配合比时,因为水胶比相对较低,而水泥用量又很大,因此,大多数水泥的作用却仅仅与微细填料相当。在开始设计时,应尽可能少用水泥,利用粗细骨料的级配进一步优化,实现空隙率的减小。并确保粗骨料松散堆积具有1600kg/m3以上的密度、保持空隙率在40%以下、吸水率在2%以下。在配比过程中,可以考虑改善强制搅拌工艺增加搅拌时间,提高混凝土的强度,以降低水泥用量。这样除了能更好优化成本外,还可以使混凝土的耐久性明显增强。

2.3规范配合比设计问题

当下,针对高性能混凝土,在配合比设计中,设计规范问题较多。由于高性能混凝土不可沿用普通混凝土的标准配合比,国内目前在设计这方面还较缺乏规范标准。而在配合比中,水胶比重要性较强,必须满足有关设计标准,从而确保混凝土提高耐久性与强度。因此,国家相关单位正在研究制订《高性能混凝土技术条件》等相关的标准,以规范配合比设计和生产,确保高性能混凝土的推广和发展应用。

2.4优化目标问题

在实际设计高性能混凝土时,大都已淘汰了单项目标的优化,因为原材料的多样化及多变化,宜综合考虑相关性能的影响而多用综合多目标控制的方法来优化配合比,而鲍罗米公式现在也已不完全适用,也可以尝试借助计算机来完善目标函数曲线图,应用有关的功能软件,对设计全过程展开模拟,以确定所需指标,供配合比设计参考使用。

3结语

以上都是根据个人在实际生产经验中针对高性能混凝土的设计配合比方面的浅显见解,尽管高性能混凝土目前已在一些较大城市推广应用取得了较显著的成果,但是在某些因素的影响下,在具体生产设计配合比时,还是尚存在一些误区和不足。针对具体的问题,相关技术人员要严控原材料质量,进行认真分析总结,及时找出出现问题的真正原因并加以解决。我们要在综合工作性能,耐久性能,经济性能各方面的因素下做好高性能混凝土设计配合比的优化工作,让施工人员更易于生产操作,让工程施工质量得到显著提升,并实现建筑结构物的超长时间的可靠安全使用,为创造更大的社会价值做出贡献